Moldeo por inyección

El moldeo por inyección fue inventado en 1872 por John Wesley Hyatt y originalmente funcionaba como una aguja hipodérmica. La moderna máquina de moldeo por inyección se mejoró por completo en 1956 con la invención del tornillo reciprocante.

En el moderno proceso de moldeo por inyección, un tornillo impulsa gránulos de polímero plástico a través de una tolva hasta una extrusora caliente. A medida que los gránulos se acercan al calentador, se derriten y se empujan hacia la cavidad del molde, donde se aplica presión. Una vez que la pieza se forma y se enfría dentro del molde, la pieza se expulsa y el molde se puede reutilizar.

Los polímeros utilizados en los procesos de moldeo por inyección son relativamente baratos y se pueden utilizar para lograr una amplia variedad de propiedades, por lo que el moldeo por inyección es popular para crear envases y productos de consumo (dato curioso: los ladrillos LEGO, que deben ser fuertes y precisos, son moldeado por inyección).

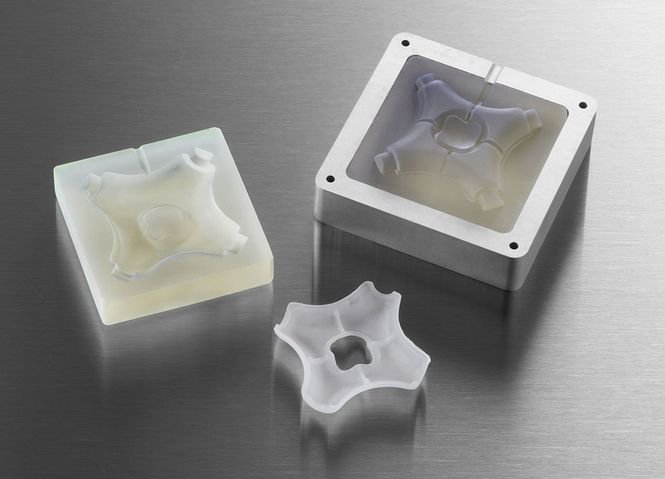

Con impresoras 3D de escritorio asequibles, materiales de impresión 3D resistentes a la temperatura y máquinas de moldeo por inyección, es posible crear moldes de inyección impresos en 3D internamente para producir prototipos funcionales y piezas pequeñas y funcionales en plásticos de producción.

Para la producción de bajo volumen (aproximadamente 10-100 piezas), los moldes de inyección impresos en 3D ahorran tiempo y dinero en comparación con los costosos moldes de metal. También permiten un enfoque de fabricación más ágil, lo que permite a los ingenieros y diseñadores crear prototipos de moldes de inyección y probar configuraciones de moldes o modificar fácilmente los moldes y continuar iterando en sus diseños con tiempos y costos reducidos.

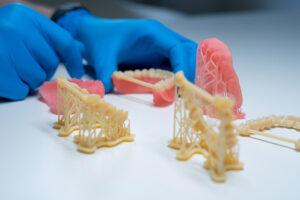

Los moldes se pueden imprimir directamente en 3D en una variedad de materiales, como las resinas estándar de Formlabs o la resina de alta temperatura.

El próximo jueves 27 de MAYO a las 13 hs de Montevideo, Kim Olson, Instructor de Diseño de Herramientas y Diseño Mecánico en Moraine Park Technical College en los E.E.U.U., brindará una descripción general de las mejores prácticas y compartirá información entre bastidores de sus propios proyectos educativos utilizando moldes de inyección impresos en 3D en una máquina industrial.

Regístrese aquí para esta sesión gratuita (en inglés)

Utilice el siguiente link para reservar su lugar

WEBINARIO GRATUITO

High Temp Resin, diseñada para una alta estabilidad térmica

La High Temp Resin ofrece una temperatura de flexión bajo carga de 238 °C a 0,45 MPa, la más alta entre las resinas de Formlabs. Utilízala para imprimir prototipos con un gran nivel de detalle y precisión, y con una alta capacidad de resistencia térmica.

La High Temp Resin es ideal para lo siguiente:

Flujos de aire, gases y fluidos calientes

Monturas, cubiertas y fijaciones resistentes al calor

Moldes y revestimientos

Datos técnicos

La High Temp Resin ofrece una temperatura de flexión bajo carga de 238 °C a 0,45 MPa, la más alta entre las resinas de Formlabs. Los materiales con una temperatura de flexión bajo carga alta suelen tener un alargamiento más reducido.